|

|

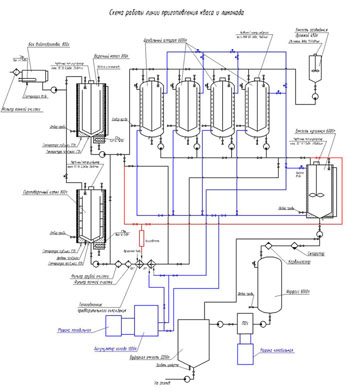

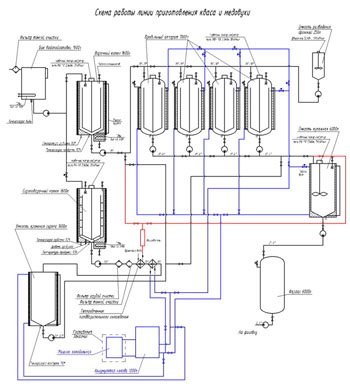

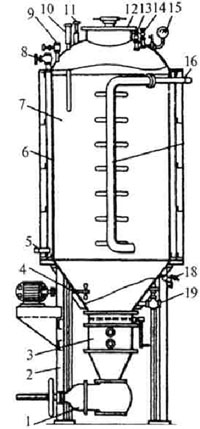

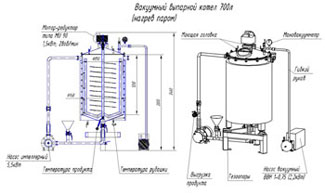

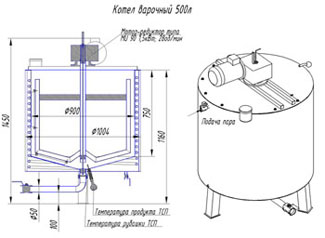

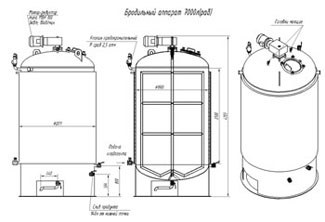

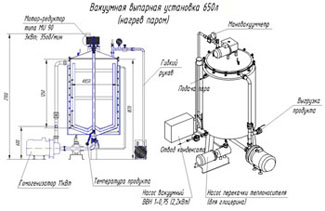

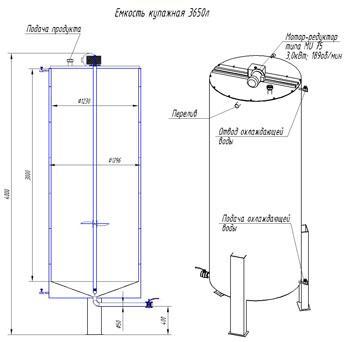

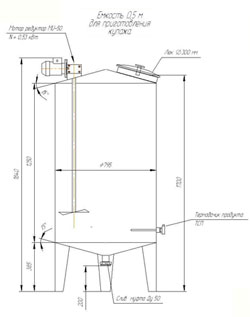

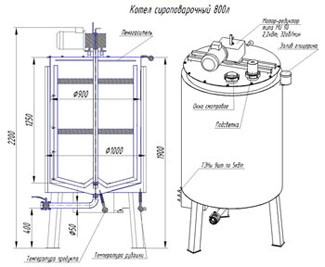

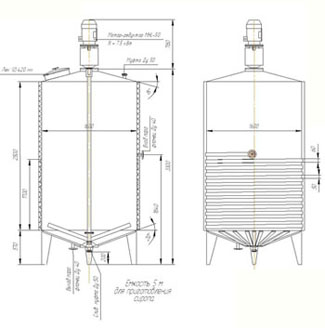

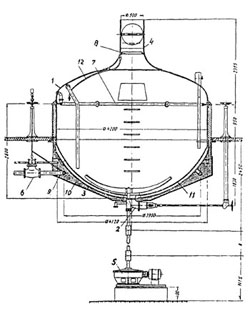

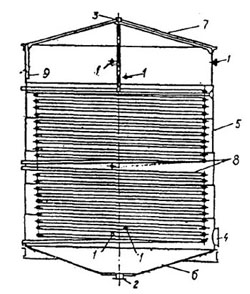

Оборудование для производства кваса. Линия производства кваса, Варочный порядок. Варочное отделение. Бродильно-купажное отделение. Заторный чан. Предзаторный чан. Сусловарочный котел.

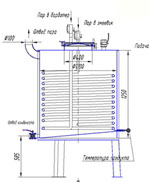

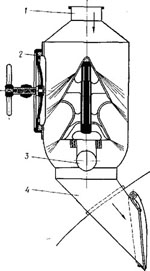

Фильтр-чан. Гидроциклон. Лагерный танк. Бродильная емкость.

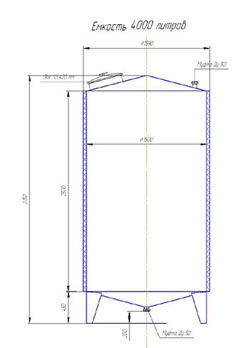

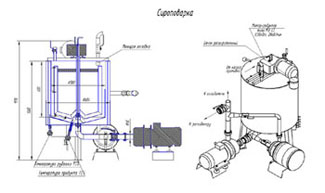

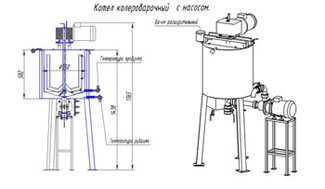

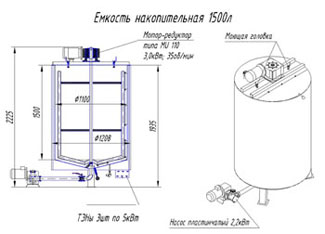

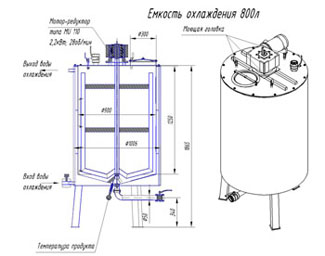

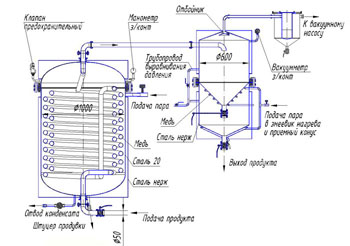

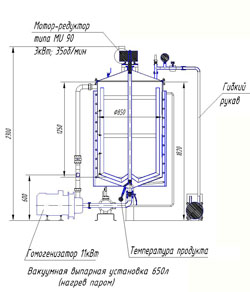

Оборудование для производства кваса - чаны, бродильные емкости,

лагерные танки, стерилизаторы, охладители, накопители, варочный котел,

сироповарочный котел, вакуумная емкость,вакуум выпарная установка,

купажная емкость, насосы, гомогенизаторы и многое другое. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Хлебный квас - один из распространенных напитков, обладающий приятным ароматом ржаного свежевыпеченного хлеба и кисловато-сладким вкусом. Он содержит разнообразные продукты спиртового и молочнокислого брожения, которые придают ему освежающее действие и специфический кисловатый вкус. Сырьем для производства хлебного кваса служат ржаной солод, ржаная мука, ячменный солод, сахар и другие продукты. Основные стадии его производства включают: получение ржаного солода, приготовление квасного сусла, сбраживание квасного сусла и купажирование кваса. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ПРОИЗВОДСТВО КВАСА из концентрата квасного сусла | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В настоящее время промышленное производство кваса ведется из концентрата квасного сусла, приготовленного путем затирания с водой ржаного и ячменного солода, ржаной или кукурузной муки. Можно использовать также свежепроросший томленый ржаной солод или свежепроросший ржаной солод и ржаную муку в сочетании с ферментными препаратами. Затем солод осахаривают, осветляют, сгущают полученное сусло в вакуум-аппаратах и проводят тепловую обработку продукта.

Концентраты Русского и Московского квасов получают путем купажирования концентрата квасного сусла с сахарным сиропом и лимонной (или молочной для второго вида кваса кислотой). Готовое квасное сусло, независимо от технологии приготовления, охлаждают до 20 °С и перекачивают в бродильный чан, куда добавляют 25% сахарного сиропа (для повышения содержания сухого вещества от 2 до 4%) и закваску чистых культур дрожжей и молочнокислых бактерий. Квас может быть приготовлен и в виде газированного напитка. Тогда в технологическую схему |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Вариант приготовления пастеризованного кваса Из водоподготовки с помощью насоса подготовленная вода подается при необходимости в варочный или сироповарочный котлы, после разведения сусла с водой в варочном котле продукт подается насосом в бродильные емкости, а сироп подается половиной в бродильные емкости, а половиной для дослащивания продукта в купажную емкость. Подача сиропа осуществляется насосом, через фильтры и теплообменники. В первом теплообменнике сироп охлаждается проточной водой, которая нагревается при охлаждении сиропа и догреваясь проточным нагревателем подается в бродильные емкости для смешивания разведенного сусла или в купажную емкость для купажирования сиропа при производстве лимонада. Во втором теплообеннике сироп проходит доохлаждение от пропиленгликоля, находящегося в буферной емкости (аккумуляторе холода) и подается в бродильные емкости или сразу в купажную емкость (если лимонад). После сбраживания кваса в бродильных емкостях от 1,5 до 2 суток он перекачивается насосом в купажную емкость для дослащивания второй порцией сиропа из сироповарочного котла. Затем квас из купажной емкости насосом подается через сепаратор для доочистки и осветления, после этого квас проходит через карбонизатор для насыщения углекислотой и поступает в форфас для лучшего связывания кваса с углекислотой. Затем квас идет на розлив через пастеризационно-охладительную установку и скапливается непосредственно перед розливом в буферной емкости, и оттуда насосом подается на автомат или полуавтомат розлива, перед которым устанавливается сатуратор. После розлива и укупорки бутылки подаются в этикеровочную машину, а затем группируясь по партиям на подложке проходят через термотоннель, где полиэтиленовая пленка усаживается. Холодильная машина охлаждает пропилен гликоль в системе охлаждения, который накапливается в буферной термоизолированной емкости (аккумуляторе холода), откуда насосами прокачивается через теплообменник доохлаждения сиропа и контуры охлаждения бродильных и купажной емкостей. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

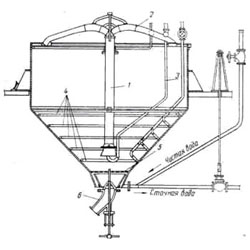

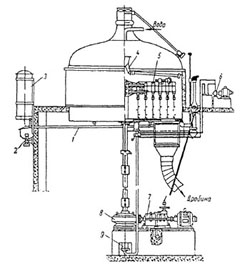

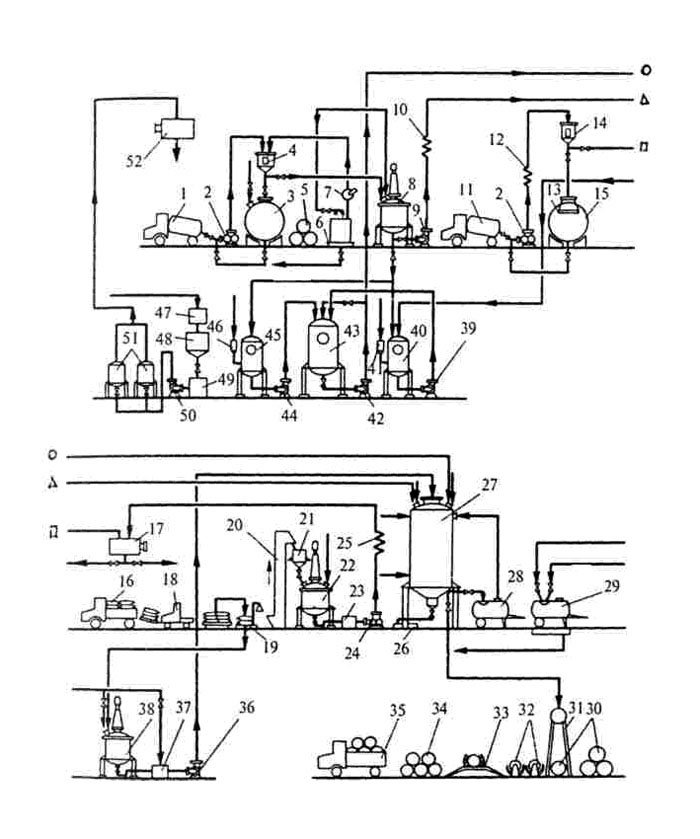

Технологическая схема приготовления кваса из концентрата квасного сусла (ККС) методом брожения. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| По этой схеме концентрат квасного сусла, доставляемый на завод в автоцистернах 1, перекачивают насосом 2 через мерник 4 в сборник 3. При поступлении ККС в бочках 5 их устанавливают на поддон 6, ополаскивают горячей водой, и насосом 7 перекачивают концентрат через мерник 4 в сборник 3 для хранения. Сахар жидкий, доставляемый в автоцистернах 11, насосом 2 черезтеплообменник 12 и мерник 14 подают в сборники 13, оснащенный бактерицидными лампами 15. При поступлении на завод сахара-песка, затаренного в мешки 16, их снимают с автомашины на поддоны 18 и автопогрузчиком 19 перевозят на склад. По мере надобности сахар взвешивают на весах 19,загружают норией 20 в бункер 21 и подают в сироповарочный аппарат 22, куда предварительно налита вода. Готовый сахарный сироп насосом 24 перекачивают через фильтр-ловушку 23 и теплообменник 25 в сборник 17 для хранения. Для приготовления квасного сусла насосом 2 ККС перекачивают через мерник 4 в сборник 8, где его разбавляют горячей водой до определенной концентрации и насосом 9 через теплообменник 10 направляют в бродильнокупажный аппарат 27. Сюда же из сборника 17 подают расчетное количество сахарного сиропа, из сборника 52— воду, а из аппарата 43—комбинированную дрожжевую и молочнокислую закваску. Чистую культуру дрожжей готовят в аппаратах 41 и 40, а чистую культуру молочнокислых бактерий - в аппаратах 46 и 45. Из этих аппаратов чистые культуры дрожжей и молочнокислых бактерий перекачивают насосами 39 и 44 в аппарат 43 и далее — насосом 42 в упажнобродильный аппарат 27 на сбраживание. Сброженное квасное сусло расхолаживают, выводят осевшие дрожжи в сборник 26, а в бродильнокупажный аппарат 27 вводят еще расчетноеколичество сахарного сиропа и колера. Колер готовят в аппарате 38 и выгружают в сборник 37, где смешивают с расчетным количеством воды и насосом 36 подают в аппарат 27. Купаж кваса тщательно перемешивают и направляют на розлив в предварительно вымытые на моечной установке 29 автоцистерны 28 или в изобарические фасовочные машины 31, на которых квас разливают в бочки. Порожние бочки доставляют на предприятие автомобилями 35, снимают с них и укладывают в штабели 34, а затем направляют на осмотр и мойку на машинах 33. Чистые бочки ополас¬кивают на шприцах 32 и падают на розлив. Воду, используемую для технологических нужд, из промежуточного сборника 47 направляют в песочный фильтр 48, где она осветляется, и через сборник 49 насосом подается на керамические свечные фильтры 51 для тонкого фильтрования. Отфильтрованная вода поступает в сборник 52. Данная схема предназначена для приготовления кваса из концентрата квасного сусла. При использовании квасных ржаных хлебцев или сухого кваса в схему дополнительно включают настойный аппарат с декантатором для снятия квасного сусла с осадка квасной гущи и сборник квасной гущи. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Приготовление квасного сусла | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

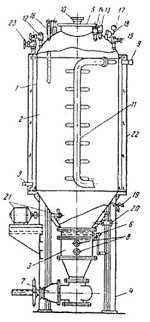

На заводах безалкогольных напитков квасное сусло получают разбавлением концентрата квасного сусла в воде или настойным способом из квасных ржаных хлебцев или из сухого кваса. Приготовление сусла настойным способом состоит в экстрагировании горячей водой растворимых веществ из квасных хлебцев или сухого кваса и отделении нерастворившейся массы (квасной гущи). Квасные хлебцы измельчают на дробилках и настаивают в аппаратах. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

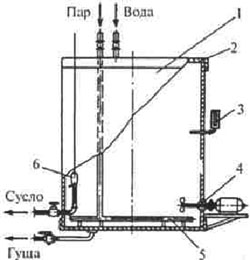

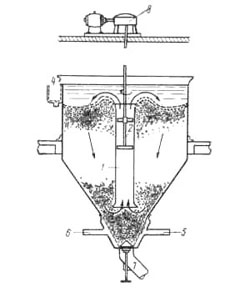

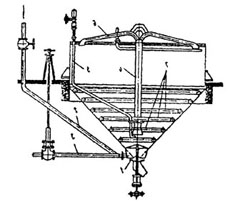

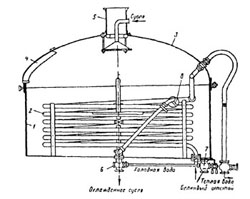

| Настойный аппарат заполняют горячей водой (80-90°С) в таком объеме, чтобы получить первое сусло в количестве 1/3 от заданного объема изготовляемого кваса, и при перемешиваний по-Рис. 87. . Смесь перемешивают около 30 мин и затем настаивают 1,5—2 ч. Отстоявшееся первое квасное сусло через декантатор перекачивают в бродильно-купажный аппарат, охлаждая его перед этим в теплообменнике до 25—30° С. Оставшуюся в аппарате гущу заливают горячей водой (60—70° С) в количестве, равном объему первого сусла, 20 мин перемешивают, 1,5 ч настаивают и декантат пропускают через теплообменник, охлаждая полученное второе сусло до 25-30°С. Второе сусло, соединяют с первым суслом.Для третьего залива воды берут столько, чтобы было достаточно для доведения общего объема квасного сусла до заданного. Смесь воды и гущи перемешивают 20 мин и настаивают 1 ч. Охлажденное до 25-30°С третье сусло присоединяют к первым двум. Содержание сухих веществ в первом сусле 1,8—2%, во втором сусле 1,2-1,3, в третьем сусле 0,5-0,7%. Температура поступающего на брожение квасного сусла 23—27° С, содержание сухих веществ — не менее 1,5% масс.Для получения сусла для окрошечного кваса ржаную муку запаривают кипящей водой в соотношении 1:10, перемешивают, охлаждают до 55°С, добавляют измельченные ячменный и ржаной солода в нагретую до 70—73°С воду. Далее настаивают, как описано выше. Массовая доля сухих веществ в сусле, поступающем на брожение, 1,3%. Выход общего сусла должен быть равен объему приготовляемого кваса. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сбраживание квасного сусла |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Брожение квасного сусла проводят в бродильно-купажных или бродильных аппаратах. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| В начале в бродилъно-купажный или брокупажный аппарат подают квасное сусло и 1/4 сахара (в виде сахарного сиропа) его общего количества, предусмотренного рецептурой. Содержание сухих веществ в сусле для небного кваса должно быть не менее 2,5%, а для окрошечного кваса - 1,6%. После этого в сусло носят комбинированную закваску из чистых культур дрожжей и молочнокислых бактерий (2-4% к объему сусла) или разводку, полученную из высушенных, технически чистых культур (0,8% дрожжи и 0,06% молочнокислые бактерии к объему сусла). Брожение проводят при температуре 25-28° С до понижения содержания сухих веществ в сусле на 1% масс, и достижения кислотности не ниже 2 см3 раствора щелочи концентрацией 1 моль/дм3 на 100 см3 кваса. В процессе брожения регулируют температуру, не допуская ее повышения. Для более полного осахаривания углеводов и, вследствие этого, для ускорения брожения, после ввода сахарного сиропа, добавляют еще молотый ячменный солод (5 г на 1 дм3 сусла). Солод должен иметь низкую продолжительность осахаривания — не более 10 мин. Для повышения стойкости сброженное сусло (квас) по окончании брожения тщательно отделяют от дрожжей, для чего его охлаждают в бродильно-купажном аппарате до 5—7°С. При этом дрожжи плотным слоем осаждаются в дрожжеотделитель, а квас осторожно, не затрагивая дрожжевого осадка, перекачивают в купажный аппарат или купажируют непосредственно в бродильно-купажном аппарате. В бродильном аппарате купажировать квас не разрешается. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Оборудование для производства кваса. Линия производства кваса | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Оборудование для производства кваса 600 л в день Оборудование для производства кваса 800 л в день Оборудование для производства кваса 1000л/сутки Оборудование для производства кваса 1500 л/сутки Оборудование для производства кваса 3000 л/день Оборудование для производства кваса 3000 л/сутки Оборудование для производства кваса 5000 л/сутки Оборудование для производства кваса 5000 л\день (пастеризованный) Оборудование для производства кваса 5000 л - пастеризованный Оборудование для производства кваса 6000 л/сутки Оборудование для производства кваса 8000 л пастеризованный Оборудование для производства кваса 10 000 л с приготовлением солода Оборудование для производства кваса 120000 л/сутки Оборудование для производства кваса 60 000 л/сутки Оборудование для производства пастеризованного кваса Оборудование для производства пастеризованного кваса и лимонада Оборудование для производства квасного сусла Оборудование для производства квасного сусла 150 тонн в месяц Оборудование для производства квасного сусла 40 тонн в месяц |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Емкостное и технологическое оборудование для пива, кваса, лимонада и пр. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Агромаш 2006г. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||